en电厂燃煤废料装船工艺系统的设计及应用

2024-04-11【注:本文由我公司核心工程师根据公司实际工程项目撰写,发表于《工程技术与管理》ISSN: 2591-7161】

摘要:为解决电厂燃煤废料的装船问题,根据生产营运需要在电厂原有的重件码头增加专用的装船机系统。通过研究和开发,设计出由卸车平台、伸缩式皮带装船机等组成的工艺系统,科学合理的解决了电厂煤渣、石膏等燃煤废料的装船问题。伸缩式皮带装船机可前后伸缩实现船体宽度方向的多位置下料,创新性的采用了链轮-销轴传动技术保证了伸缩机构的稳定运行。

关键词:装船工艺,伸缩式皮带装船机,卸车平台,燃煤废料装船

一、项目背景

在燃煤电厂中,煤渣是煤燃烧后的主要固体废料,石膏是煤电厂脱硫净化后产生的副产品。煤渣可用作砖厂的制砖原料,或用于建筑工地的土石方填料。石膏可用于水泥厂,是制造水泥的主要原材料。

国能粤电台山发电有限公司是该装船工艺系统的建设单位。电厂位于广东省台山市铜鼓湾,三面环山、南面临海,装机容量900万千瓦,日耗煤量达4.5万吨以上,是亚洲规模最大火力发电厂。

以往,台山电厂的燃煤废料主要通过汽车运送至附近的水泥厂和砖厂使用。但近年来,由于国内房地产行业不景气,电厂周边水泥厂、砖厂的用料需求降低;台山电厂燃煤消耗巨大,需要将煤渣和石膏销往距离更远的用户。采用船运代替汽运、建设一套机械化的燃煤废料装船系统是最经济和科学的方案。

在此背景下,电厂决定在厂内的重件码头上新建装船机系统,满足装载5000吨级散货船的要求。装船系统由卸车平台、伸缩式皮带装船机等组成,完成电厂内煤渣、石膏的装船作业。

二、设计方案

1,总体工艺方案

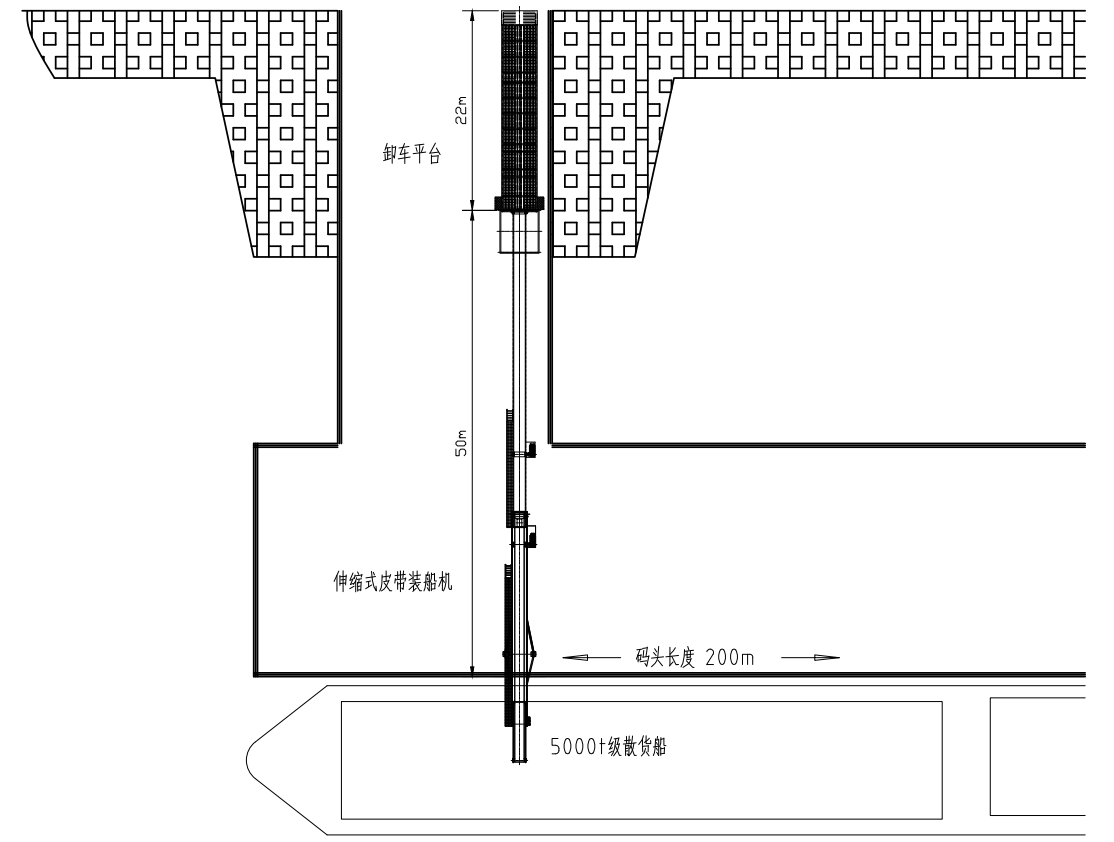

装船系统的设计产能为每小时500吨。电厂重件码头的码头长度为200m,码头前沿距离电厂道路约73m,5000吨级散货船的船体宽度约15m~20m。根据电厂重件码头的位置特点,采用的总体工艺方案为:厂内多台30吨卡车将煤渣、石膏等运输至码头,卡车倒车进入卸车平台,到位后将物料倾倒进平台上的大漏斗内;物料经过漏斗底下的皮带输送机、伸缩式皮带装船机进入散货船内,完成装船作业。伸缩式皮带装船机可前后伸缩3米,实现船体宽度方向的多位置下料;货船在长度方向的下料位置则通过货船自身的前后移动来调整。

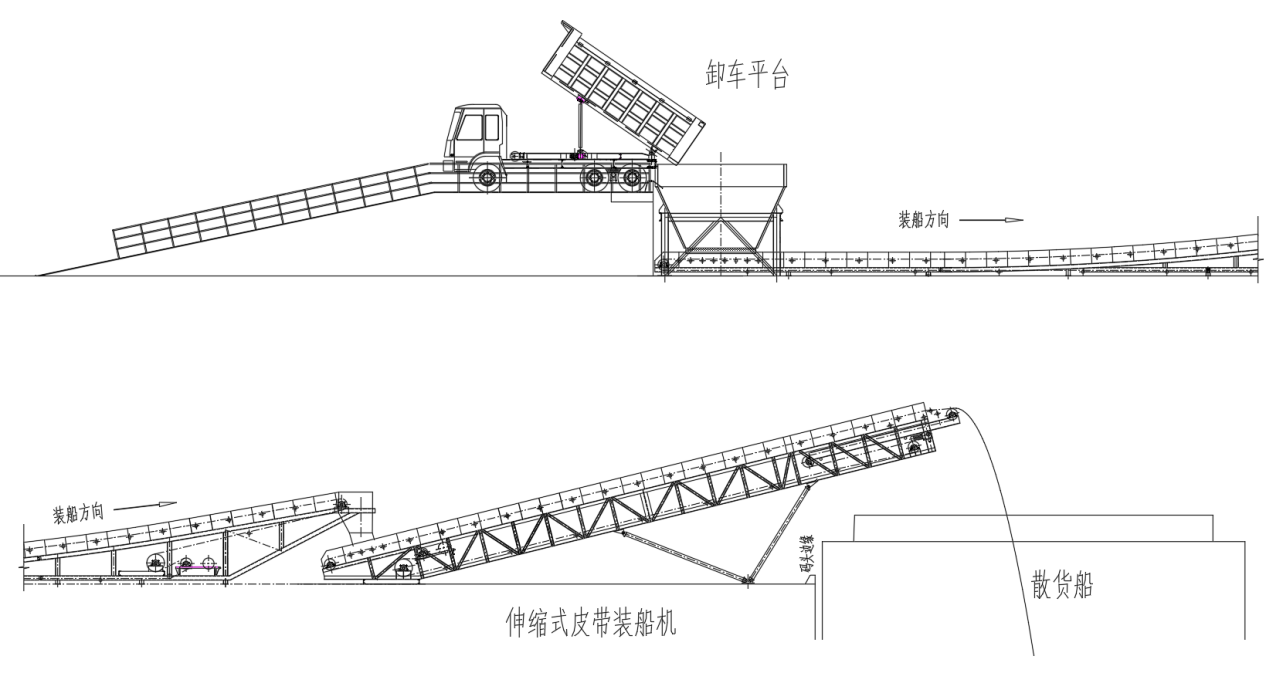

工艺方案的布置如图1~图3所示:

图1:工艺方案总平面图

图2:工艺方案立面图

图3:工艺方案实物图

2,伸缩式皮带装船机的设计

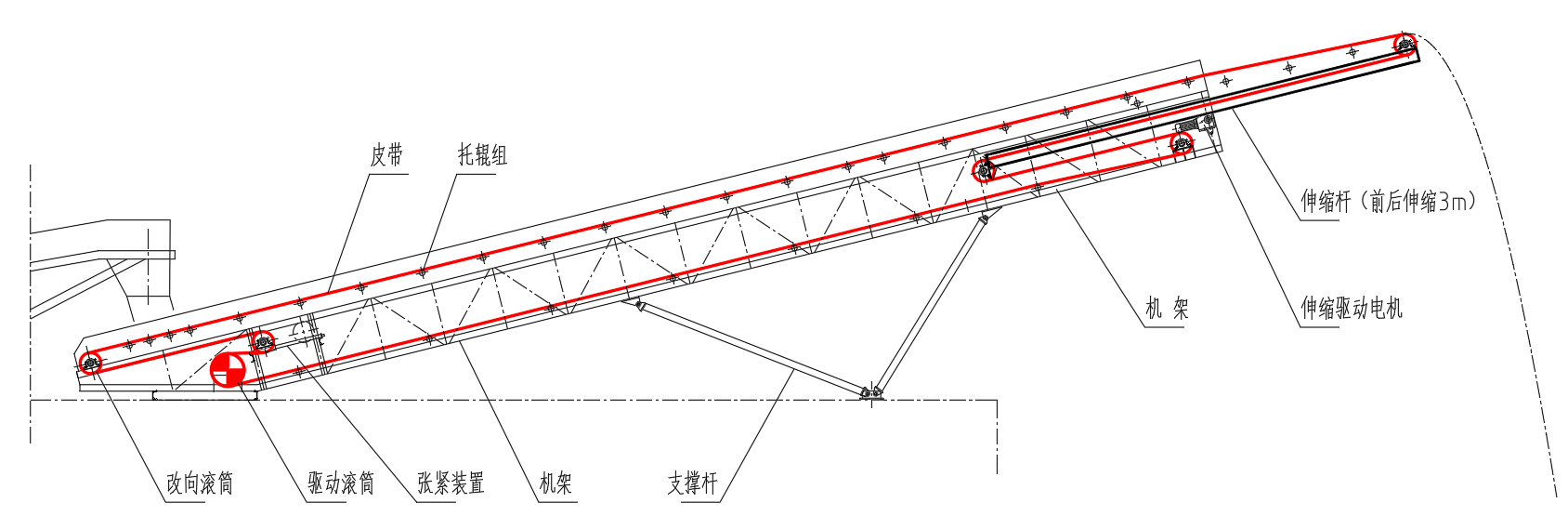

伸缩式皮带装船机的主要结构如图4所示。设备总长约28米,进入海上部分约9米,机架主体为钢结构桁架形式,头部由支撑杆撑起,驱动及张紧装置位于设备尾部。皮带在伸缩机构位置来回折叠,保证了在3米的伸缩行程内皮带始终稳定处于张紧状态。伸缩机构由伸缩杆组件、滑轮导轨、伸缩驱动电机组件等组成。

图4:伸缩式皮带装船机主要结构图

伸缩机构的设计是伸缩式皮带装船机的技术难点。不同于小型皮带机,大型皮带机的伸缩机构需要对钢结构进行力学分析计算,保证结构具有足够的机械强度;需要对传动方式进行优化设计,保证伸缩机构的行走装置运行稳定、不打滑、不卡死。

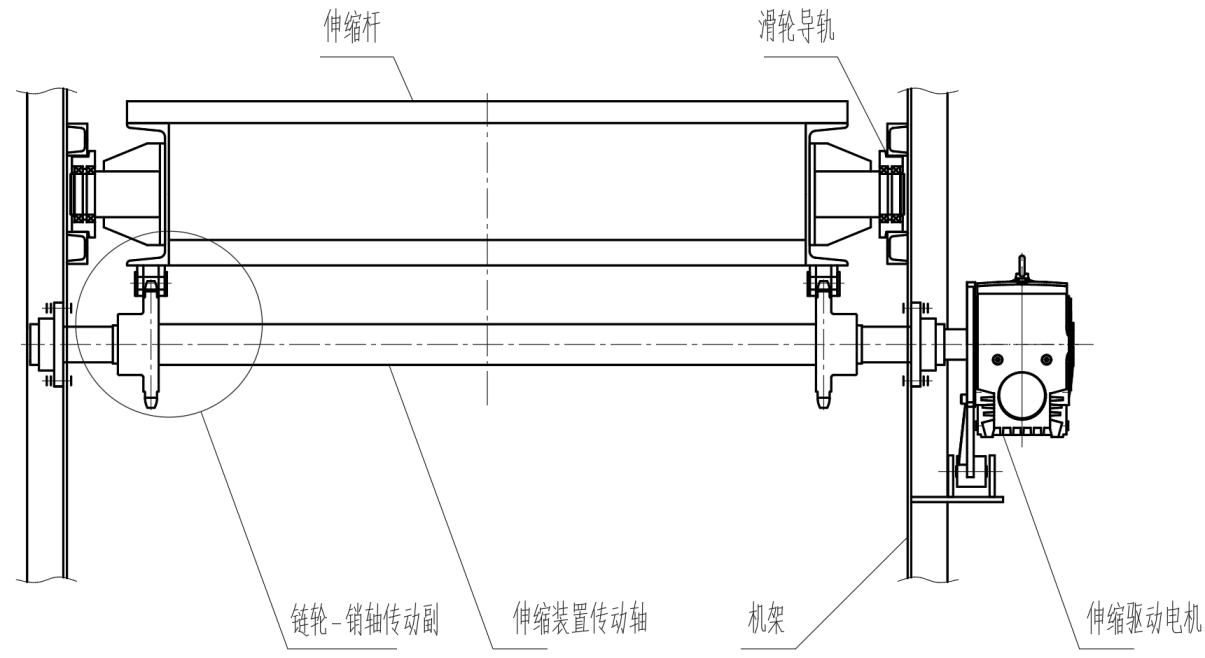

优化设计的伸缩机构如图5所示:机架两侧设有滑轮导轨,伸缩杆可在滑轮导轨导向下前后移动。伸缩杆底下两侧设有链轮-销轴传动副,伸缩驱动电机通过传动轴带动两套链轮转动,通过链轮-销轴传动副转变成伸缩杆的直线运动。

图5:伸缩机构图

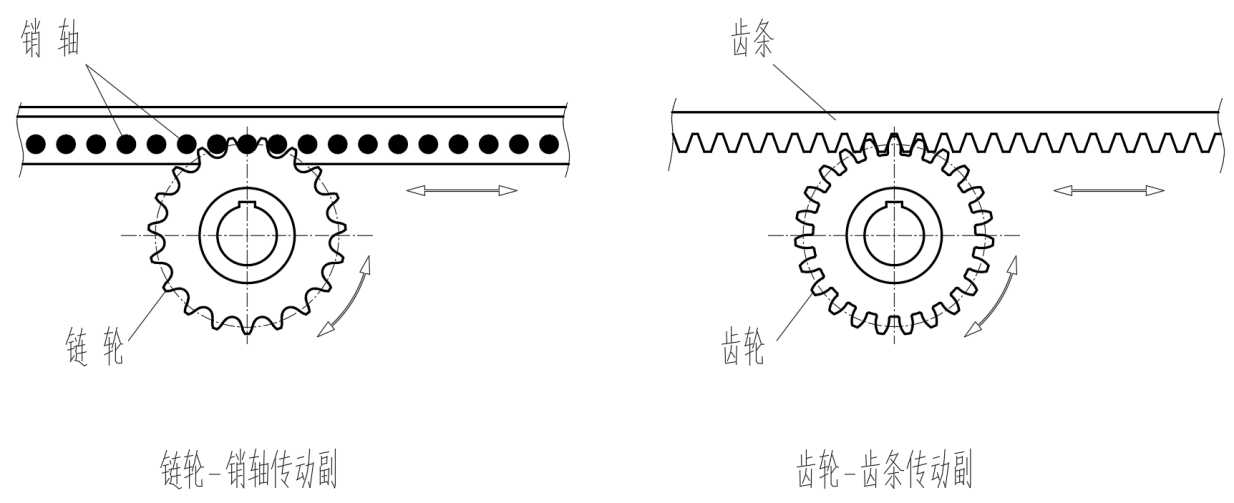

链轮-销轴传动副是一种创新型的传动机构。在低速重载环境,链轮与销轴啮合平稳,受力面大,具有稳定的传动性能,链轮-销轴的传动是对传统齿轮齿条传动的一种技术升级。如图6所示,左侧是链轮-销轴传动副的原理示意图,右侧是传统的齿轮齿条传动结构。理论和实践均证明:对重载大型伸缩机型,采用齿轮齿条传动极易导致打滑卡死的情况,采用圆柱销轴与链轮的传动方式可有效解决传统齿轮齿条传动方式的不足。

图6:链轮-销轴传动副及齿轮齿条传动副对比示意图

图7:伸缩皮带装船机实物运行图

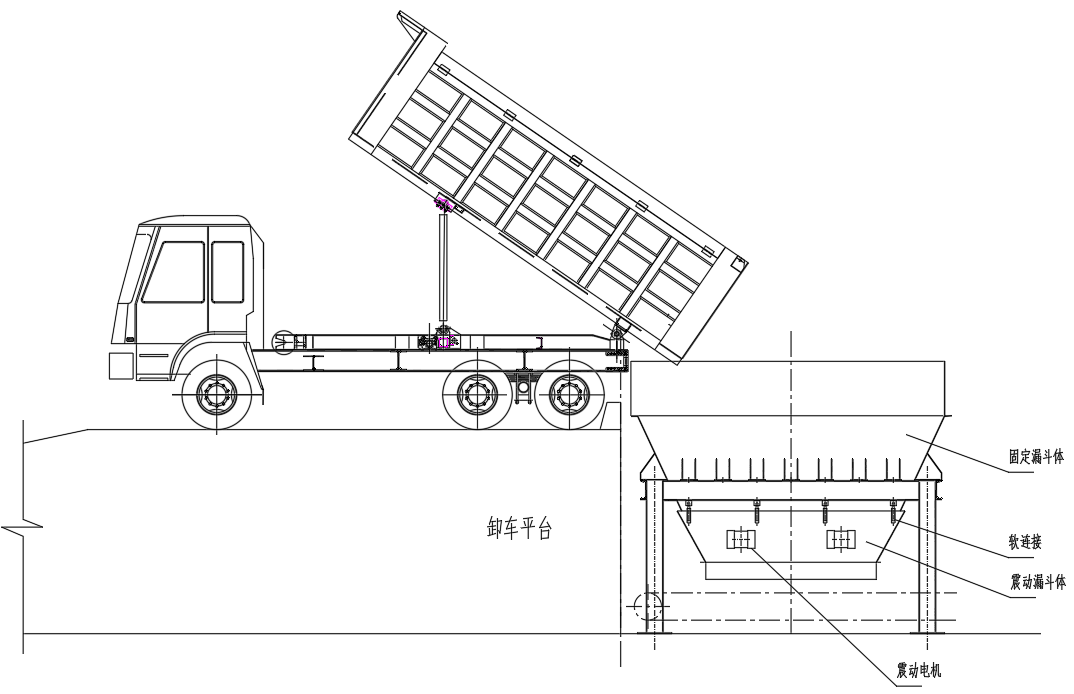

3,卸车平台的设计

根据项目场地情况,卸车平台由混凝土建造基座。卡车开至基座上的末端位置后,将车内物料缓慢倒进漏斗内。考虑到煤渣、石膏物料的流动性较差,漏斗采用震动电机控制喂料。漏斗可分成上部的固定漏斗体和下部的震动漏斗体,震动漏斗体与固定漏斗体的连接方式采用铰链式软连接,如图8所示,带软连接的分离式震动漏斗设计可有效避免强烈震动对设备的损坏。

图8:卸车平台设计示意图

三、结束语

本工程通过由卸车平台、伸缩式皮带装船机等组成的工艺系统,解决了电厂煤渣、石膏等燃煤废料的装船问题。

本工程对伸缩式皮带装船机进行了优化设计,创新性的开发了链轮-销轴转动技术,有效解决了大型重载皮带机伸缩动作的稳定性问题。卸车平台的分离式震动漏斗设计可有效的解决难流动物料的喂料问题。创新技术可拓展应用于其他相类似的项目。

本工程完工于2023年8月,至今已投产运行近一年。