en面粉厂小麦原料出仓系统的升级改造及优化设计

2024-07-22【注:本文由我公司核心工程师根据公司实际工程项目撰写,发表于《化工与机械进展》ISSN:3029-2409(O)、ISSN:3029-2395(P)】

摘要:某面粉厂小麦原料从筒仓至制粉车间的原输送系统,存在粉尘过大、密封不良等问题,需要对旧系统进行技术升级改造。通过研究和开发,设计出埋刮板输送机、斗式提升机等组成的工艺系统,科学合理的解决了面粉厂小麦原料从筒仓至制粉车间的输送问题。优化设计的埋刮板输送机采用低速方案有效降低了粮食破碎率,同时延长了设备的使用寿命。新系统所有设备均采用了全密封设计,有效消除了粉尘外溢的问题。

关键词:小麦原料仓出仓系统,埋刮板输送机,斗式提升机,粮食破碎率,密封

一、项目背景

小麦是生产面粉的原材料。在面粉加工厂中,小麦通常采用多排立筒仓存放,在原粮进出筒仓的全过程需要采用自动化的输送系统。其中,埋刮板输送机、斗式提升机等输送设备是构成输送系统的主体。

本输送系统改造的建设单位是广东某大型面粉加工厂。工厂总占地面积100多亩,厂房面积20000多㎡,拥有自动化千吨级的吸粮码头,总日处理能力达800吨,原粮总仓容近8万吨,年产能达25万吨。

面粉厂原有的35个原粮仓的出仓系统由仓底气垫式输送机、螺旋输送机、斗式提升机等组成,整体设备已使用多年,设备较为老旧,且原设备产能不能满足现有需求。原有的气垫输送机采用风机吹气,粉尘外溢较大,需采用埋刮板输送机替代原有的气垫输送机。新建输送系统需具备良好的密封性能,防止粉尘外溢。同时,为提高面粉生产的品质,厂内的输送系统需有效减少粮食输送过程中的破碎率。

二、设计方案

1.总体工艺方案

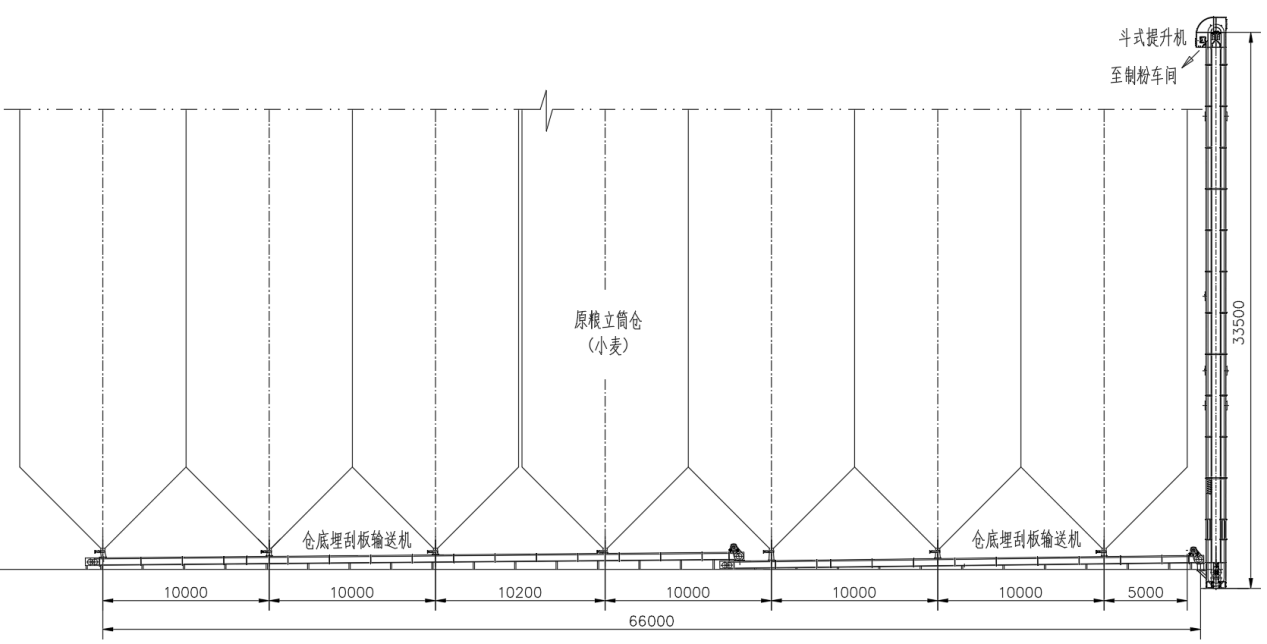

面粉厂35个原粮立筒仓由5排筒仓组成,每排7个仓。图一所示为单排筒仓的输送设备布置方案,原粮小麦由仓底多台埋刮板输送机相互搭接实现水平输送,汇至斗式提升机后,垂直提升33.5米后输送至面粉生产车间。本工程所有输送设备总长超过400米。

由于单排筒仓长度近70米,单排筒仓的总长较大,出仓方案由两台埋刮板输送机搭接而成。两台埋刮板输送机搭接的方案在综合能耗和寿命上优于单一刮板机方案。

图一:单排筒仓的输送设备布置方案

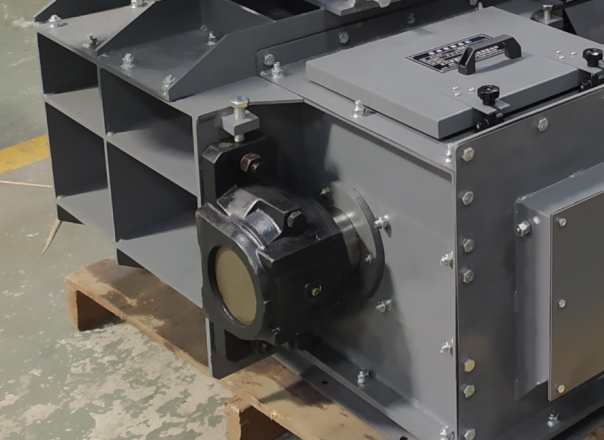

图二:埋刮板输送机现场实物图

2.减少粮食破碎率的优化设计

(1)埋刮板输送机的优化措施

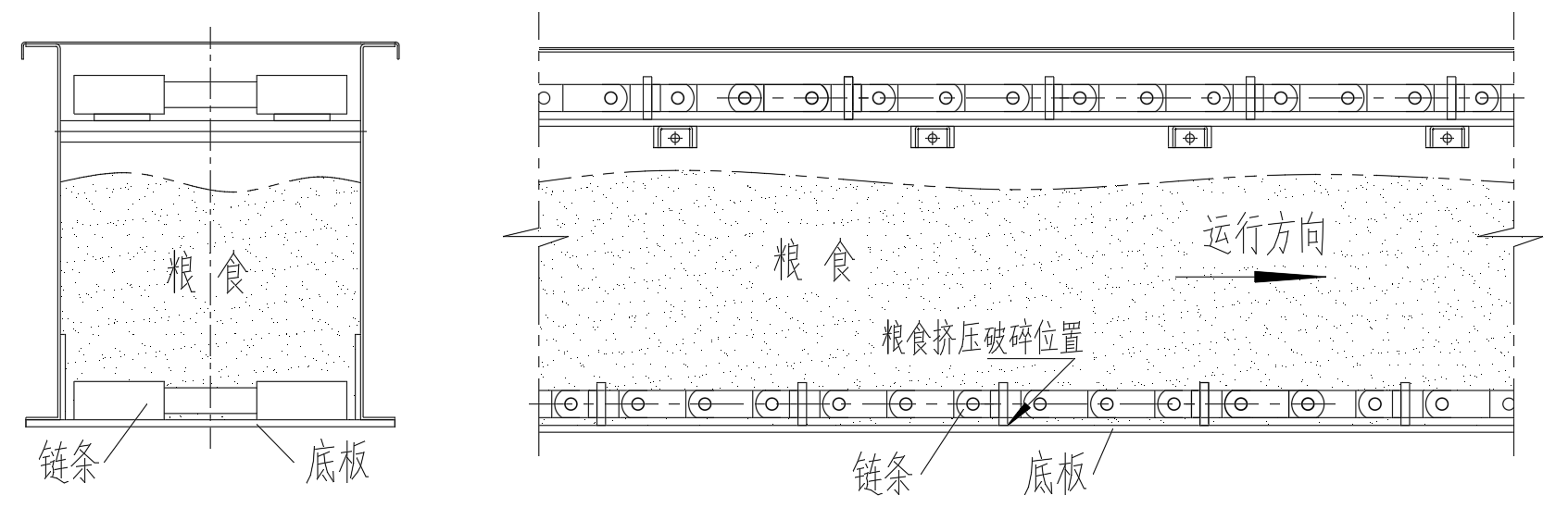

破碎率是指粮食颗粒破碎或斩断后在粮食中所占的比例。埋刮板输送机在运行过程中对粮食产生的破碎,主要由链条与刮板机底板的相互摩擦造成。如图三所示,在埋刮板输送机运行过程中,粮食的向前输送由链条推动,处于链条正前方的粮食将受到链条与底板间的挤压。要减小粮食挤压力避免破碎,最优方案是尽可能的降低链条运行速度。

图三:埋刮板输送机运行示意图

为满足使用单位的降碎要求,本项目的埋刮板输送机输送速度低至0.35m/s,与常规的设计速度相比降低了近一半。同时,为保证低速化后的产能达标,埋刮板输送机的截面尺寸较常规设计增大了一倍。低速设计的埋刮板输送机不仅保证了低粮食破碎,同时极大减小了链条和底板的磨损,有效延长了设备的使用寿命。

(2)斗式提升机的优化措施

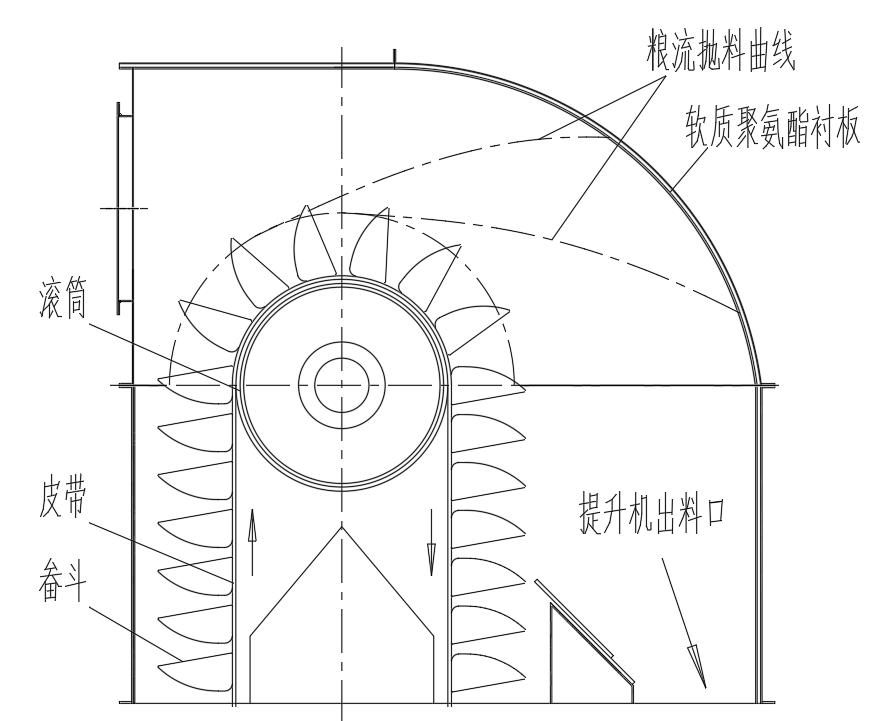

斗式提升机在运行过程中对粮食产生的破碎,主要由进料和出料产生的碰撞造成。斗式提升机在提升中途物料处于畚斗内,物料与机筒不接触,不存在摩擦,可采用较高的速度运行。本项目提升机的设计运行速度为2.5m/s,需要对机头出料进行重点优化设计。

在高速运行下,粮食根据运行惯性在头部滚筒转动下抛出。如图四所示,在细化设计时需要对粮食流动进行计算机模拟,绘制粮流抛料曲线。根据抛料曲线合理设计机头盖板的弧度,保证粮食以最优角度与壳体碰撞,并落至提升机出料口。机头盖板与粮食碰撞部位加装软质聚氨酯衬板,有效减少粮食撞击破碎,同时减少了设备的磨损,延长了设备的使用寿命。

图四:斗式提升机头部出料运行示意图

3.工艺系统的全密封设计

(1)埋刮板输送机的全密封设计

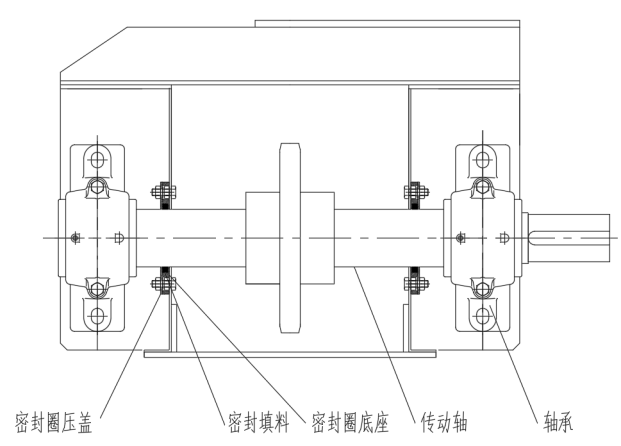

埋刮板输送机的结构特点是物料在设备的封闭料槽内输送,封闭料槽具备良好的密封性能。其中,头尾部的轴密封是设备密封性能的关键因素。为提高整机的密封性能,本项目采用填料式轴密封结构。如图五所示,填料密封由密封圈底座、密封填料、密封圈压盖组成,两组密封圈在轴两端的壳体上对称分布,轴承外置,此结构形式可有效提高整体设备的密封性能。

图五:埋刮板输送机轴密封结构示意图及实物照片

(2)斗式提升机的全密封设计

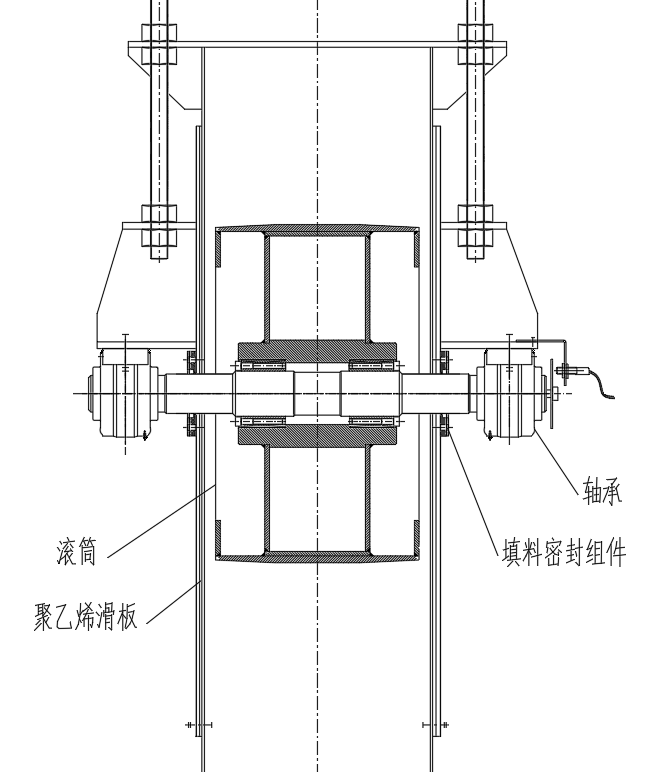

与埋刮板输送机相似,斗式提升机轴密封同样采用填料式密封结构,具备良好的密封性能。如图六所示,提升机填料密封组件在滚筒轴两端的壳体上对称分布,轴承外置;同时,尾部张紧位置的滑板采用聚乙烯材料制作,保证了提升机具有优异的密封性能。

图六:提升机尾部张紧位置密封结构示意图及实物照片

三、结束语

本工程通过由埋刮板输送机、斗式提升机等组成的工艺系统,解决了面粉厂小麦原料从筒仓至制粉车间的输送问题。

为满足面粉厂的降碎要求,对埋刮板输送机采用了低速方案,对提升机的头部抛料进行了模拟计算,优化设计了提升机的头部结构。为提高输送系统的密封性能,优化设计了埋刮板输送机和斗式提升机的轴密封结构。优化的设计方案符合了面粉厂的使用需求,提高了设备的技术性能并延长了使用寿命。

本工程完工于2020年,至今已投产运行超过三年,设备运行可靠,设计水平及工程质量受到业主的高度认可。